I consumi di energia influiscono notevolmente sui costi di un’azienda e possono raggiungere il 90% della spesa complessiva di un impianto d’aria compressa, ma si possono individuare strategie per ottenere risparmi considerevoli che vanno anche oltre il 30%.

È molto importante effettuare un audit energetico per conoscere esattamente l’andamento dei consumi e individuare soluzioni che aumentino l’efficienza aziendale.

Per ottimizzare un impianto d’aria compressa è necessario installare compressori con caratteristiche all’avanguardia che siano stati progettati per erogare la giusta quantità d’aria, risparmiando energia ed emissioni di CO2.

L’alta efficienza di un impianto d’aria compressa si ottiene grazie a:

La ricerca e lo sviluppo hanno dato vita a compressori con componenti che sfruttano al massimo l’energia e ad intelligenze artificiali che monitorano gli impianti e ne migliorano costantemente le prestazioni.

Bisogna però considerare che i macchinari nel loro processo di compressione dell’aria generano grandi quantità di calore. Recuperando la quasi totalità di questo calore per scaldare aria o acqua da impiegare per diverse funzioni all’interno dello stabilimento, come ad esempio il riscaldamento dei locali, si ottiene un risparmio considerevole dei consumi generali di energia e un maggior rispetto per l’ambiente.

Per approfondire l'argomento leggi anche: " Sistemi di recupero calore: Come risparmiare energia con i compressori a vite "

Per un’azienda è fondamentale conoscere tutte le spese inerenti al ciclo produttivo e gestirle in modo da continuare ad avere buoni profitti.

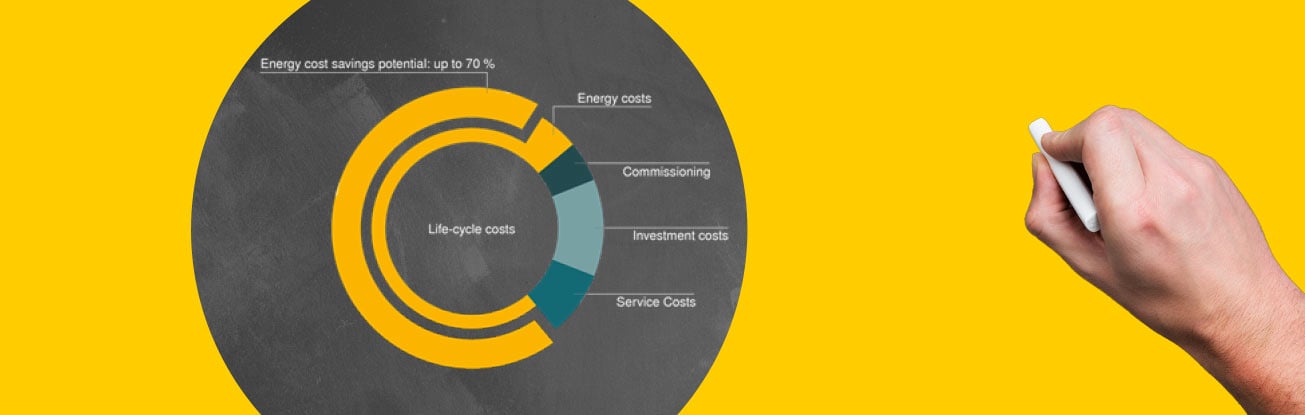

Il Life Cycle Cost (LCC) di un macchinario è la somma totale di tutti i costi che derivano da esso, non solo il prezzo di acquisto.

In un impianto di aria compressa il costo dell’energia è alto, soprattutto in presenza di compressori obsoleti, ma sono diversi i fattori che possono fare la differenza quando si deve investire denaro per avere aria compressa nella propria fabbrica.

Ricerche fatte su periodi di 5 anni hanno dimostrato che i costi percentuali per l’energia in riferimento alle ore lavorative sono i seguenti:

Al crescere delle ore di funzionamento del compressore il prezzo iniziale diventa un fattore sempre minore all’interno del Life Cycle Cost e aumentano vertiginosamente le spese per l’energia.

Bisogna inoltre considerare che gli impianti di aria compressa hanno un tempo di vita di oltre 15 anni, quindi il peso dei consumi sarà ancora maggiore nel lungo periodo.

La conclusione è che per abbassare il Life Cycle Cost bisogna agire sulla manutenzione per mantenere le macchine efficienti e, soprattutto, sull’ottimizzazione dei consumi energetici.

Kaeser mette a disposizione delle aziende un team di professionisti e una serie di tecnologie che permettono di avere tutta l’aria compressa necessaria contenendo i consumi di energia.

Attraverso un approfondito audit dell’impianto di aria compressa con l’analisi del fabbisogno d'aria (ADA) i tecnici di Kaeser possono individuare reali consumi e perdite.

Con il KESS, sistema di valutazione del risparmio energetico, vengono elaborati i dati dell'analisi ADA e individuata la soluzione ideale per il cliente.

La progettazione fatta su misura, l’installazione curata nei dettagli, l’assistenza durante il set-up e l’avviamento del sistema consentono di ottimizzare il funzionamento generale dell’impianto fin da subito.

Il risparmio su consumi e manutenzioni continua anche durante il funzionamento dei compressori grazie al controllo real time e alla manutenzione predittiva.

Kaeser mette anche a disposizione un servizio che permette di pagare solo l’aria compressa che si utilizza e a un prezzo fisso prestabilito: Sigma Air Utility Kaeser.

Con questo sistema di gestione è il fornitore, ovvero Kaeser, a occuparsi di tutto:

In questo modo i costi di investimento per l’acquisto dei compressori sono pari a zero.

Per approfondire: "

Avere la possibilità di pagare l’aria compressa secondo una tariffa al metro cubo fisso indicato sul contratto permette di tenere costanti i le spese anche se ci sono fluttuazioni nei prezzi delle utenze e trasforma i costi fissi in costi operativi variabili recuperabili a livello fiscale.

L’instabilità del mercato guida le industrie verso sistemi sempre più flessibili. In quest’ottica anche gli impianti di aria compressa devono avere funzioni intelligenti in grado di aumentarne l’efficienza e i fornitori di compressori devono proporre soluzioni per abbattere i costi nei momenti di scarsa produzione.

Per stabilire le necessità di un’azienda è indispensabile conoscere la portata d’aria di cui ha bisogno attualmente, quella di cui avrà bisogno in futuro e la qualità dell’aria compressa che utilizza nei propri processi industriali.

Il tipo di aria compressa che usa una fabbrica non è da sottovalutare. Quando occorre aria priva di umidità e impurità i compressori devono avere apparati e tecnologie adeguate come: essiccatori, separatori centrifughi, sistemi per l’eliminazione della condensa, filtri e colonne di assorbimento a carbone attivo.

Sia nella fase di analisi dei fabbisogni, sia nella fase progettuale è utile affidarsi a esperti che possano sviluppare soluzioni che evitino il sovradimensionamento dell’impianto e facciano risparmiare energia, spese, risorse ed emissioni di CO2.

Un'altra serie di fattori che oggi le imprese devono prendere in considerazione è quella dettata dall’industria 4.0 che guida l’evoluzione delle fabbriche verso l’automazione e la sinergia tra uomo e macchina.

Sistemi di gestione computerizzati che rilevano istantaneamente ogni criticità o la necessità di manutenzione e avvertono con segnali specifici, aiutano ad efficientare le linee produttive evitando di fermarle a lungo a causa di guasti improvvisi dei compressori.

Stabilite la tipologia e le dimensioni del compressore occorre rispondere a un'ultima domanda, vale a dire se sia opportuno scegliere un compressore dell'aria lubrificato con olio oppure oil-free. La scelta deve basarsi sull'applicazione e sul processo cui è destinata l'aria compressa.

| Compressori Lubrificati | Compressori Oil-Free |

| Compressore Lubrificato: scegliere in base alle necessità del mercato | Compressori oil free: Scegliere in base a necessità e all' ISO 8573-1 |

I compressori a pistoni lubrificati sono la soluzione ideale per quelle imprese che hanno forti oscillazioni e picchi di carico, come ad esempio laboratori di artigiani, cantieri, officine, industrie di piccole dimensioni.

Questo tipo di compressore può essere usato come booster per far aumentare in modo mirato la pressione di rete fino a 45 bar.

Vengono impiegati anche in medie e grandi aziende per via dei costi di acquisto contenuti, la maneggevolezza e dell’alta efficienza che garantiscono.

In commercio si trovano piccoli compressori a pistoni lubrificati adatti al trasporto e stazioni d’aria compressa fisse che possono rimanere in funzione per anni senza creare problemi.

I compressori a pistoni lavorano a pieno regime dalla prima ora di esercizio e, grazie al basso numero di giri dei motori, hanno una lunga vita e consumi energetici ridotti.

Inoltre queste macchine sono robuste, longeve e non hanno bisogno di frequenti interventi di manutenzione.

I compressori a vite lubrificati vengono scelti quando un’azienda ha bisogno di aria a una pressione costante nel lungo periodo.

Le principali caratteristiche che contraddistinguono queste macchine sono la robustezza, l’affidabilità, il risparmio energetico, l’efficienza anche ad alte temperature, la minore rumorosità, l’abbassamento dei costi.

Le stazioni d’aria compressa con compressore a vite, essiccatore frigorifero e serbatoio possono essere di dimensioni ridotte e garantire comunque una buona pressione e una notevole portata.

Il compressore a vite continua a garantire considerevoli risparmi di energia anche quando lavora a temperature che raggiungono i 45°C.

Pensando che mediamente il Life Cycle Cost è dipendente per quasi l’80% dai consumi energetici, l’efficienza della macchina anche quando lavora costantemente e a temperature elevate comporta una riduzione delle spese sul medio/lungo periodo.

Leggi anche: " Nuovi compressori a vite Kaeser silenziosi che rilassano le lamiere "

I compressori con trasmissione diretta 1:1 hanno il gruppo vite collegato direttamente al motore senza altri elementi che possono disperdere potenza.

I principali vantaggi di questo tipo di tecnologia sono il risparmio energetico, che aumenta grazie all’utilizzo di motori ad alta efficienza (classe di rendimento IE3 e IE4 oppure IES2 (motore + inverter)), e il maggiore tempo di vita del compressore.

Kaeser mette a disposizione diversi modelli di compressori a vite con trasmissione 1:1 che possono soddisfare tutte le esigenze.

Si possono utilizzare compressori base per ottimizzare un impianto di aria compressa già esistente oppure progettare stazioni d’aria compressa con compressori ed essiccatori frigoriferi e con motori sincroni a riluttanza.

I compressori a cinghia garantiscono affidabilità e ottime prestazioni pur avendo dimensioni contenute.

Può interessarti anche: " Confronto compressori a vite: Trasmissione 1:1 e compressori a cinghia "

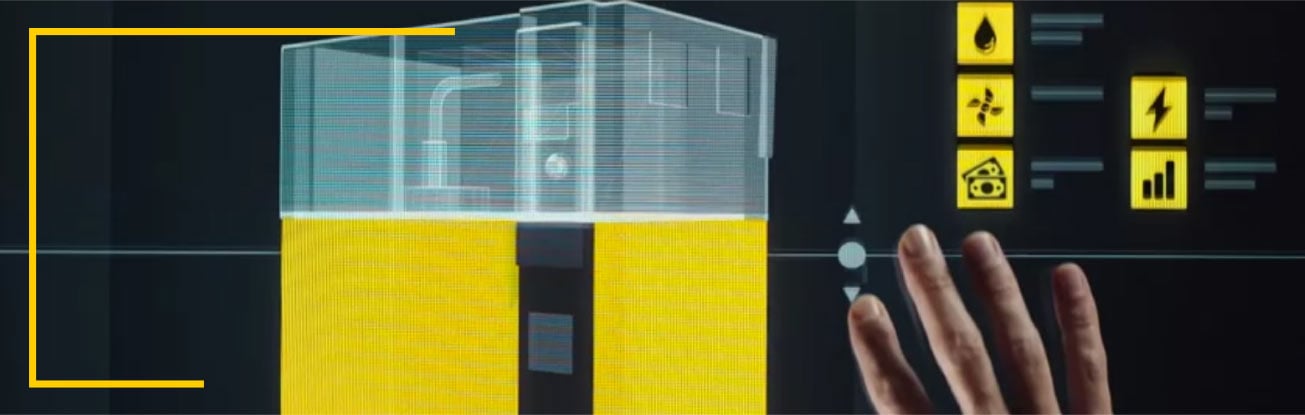

Sigma Control 2 e Sigma Air Manager 4.0 sono le intelligenze artificiali studiate da Kaeser per portare i compressori nell’era dell’industria 4.0.

I principali benefici che questi sistemi di controllo digitale danno sono:

Sigma Control 2 è la mente artificiale che analizza il consumo reale di aria compressa e ne gestisce la produzione da parte del compressore. Questo sistema esclude l’errore umano ed evita gli sprechi, soprattutto con carichi parziali.

Basta un computer connesso attraverso il server web al controller di Kaeser per avere sempre sotto controllo tutti i parametri del compressore. Il sistema comunica anche la necessità di manutenzione e segnala gli eventuali malfunzionamenti.

Sigma Air Manger 4.0 porta gli impianti di aria compressa ad essere intelligenti, efficienti, sicuri, rispettosi dell’ambiente.

Il software di Kaeser elabora i dati di esercizio, simula operazioni alternative e gestisce i compressori per erogare l’aria compressa necessaria con il massimo del rendimento.

Inoltre, esso si occupa della manutenzione predittiva semplificando notevolmente la programmazione degli interventi.

Sigma Air Manger 4.0 insieme all’Ethernet Kaeser Sigma Network formano un sistema di gestione che evita i tempi d’arresto delle macchine, riduce le spese per l’assistenza, ottimizza le prestazioni dell’impianto adeguandole ai reali fabbisogni, aumenta l’efficienza energetica dei compressori.

Il processo di compressione dell’aria genera molto calore che deve essere dissipato per non arrecare danni alle macchine.

I compressori a vite oil-free di Kaeser hanno due tipi di sistemi di raffreddamento: ad acqua e ad aria.

Un compressore raffreddato ad acqua, per abbassare la temperatura, sfrutta scambiatori di calore a piastre o a fascio tubiero.

Questo sistema di raffreddamento porta diversi vantaggi ai compressori a vite a secco come ad esempio il design compatto, scarsa e semplice manutenzione, produzione di aria compressa a bassa temperatura, rispetto dell’ambiente grazie anche ai sistemi di recupero del calore che sono implementabili per sfruttare al massimo le caratteristiche dell’impianto stesso.

Il raffreddamento ad aria può essere usato con successo quando in un’azienda non è possibile utilizzare l’acqua.

L’efficace dissipazione del calore è data da ventole radiali e da radiatori di acciaio e d’alluminio che vengono installati a valle degli stadi di bassa e alta pressione.

Durante la fase di stand-by del compressore la ventola principale si ferma e interviene una ventola di arresto che continua ad eliminare il calore.

Anche i compressori con raffreddamento ad aria sono di facile manutenzione e possono ottimizzare il consumo energetico e l’emissione di CO2 grazie ai sistemi di recupero del calore, ma è da valutare come vantaggio anche il fatto di non avere bisogno dell’infrastruttura indispensabili per il raffreddamento ad acqua.

Per approfondire sull'argomento: "Paragone tra un compressore ad acqua ed uno ad aria"

I compressori oil free, o a secco, sono usati dalle aziende che devono usare nei propri processi industriali aria compressa che non contenga particelle liquide o solide e dove la qualità dell’aria deve raggiungere standard molto elevati.

Le industrie che utilizzano maggiormente questo tipo di aria compressa sono quelle alimentari, farmaceutiche e dell’automotive.

Un compressore a vite oil-free ben progettato è un macchinario dalla grande affidabilità che richiede poca manutenzione e dura a lungo continuando per anni a produrre aria di alta qualità.

I rotori sono sottoposti a particolari trattamenti che permettono di lavorare a temperature altissime senza perdere di efficienza o causare danni.

I compressori a pistoni oil-free studiati per l’uso industriale sono costruiti con componenti altamente resistenti che, come nel caso di quello a vite, rendono questi macchinari particolarmente affidabili e longevi.

La manutenzione dei compressori a pistoni a secco è minima e il basso numero di giri dei motori permette di utilizzare minore energia, quindi nel corso del tempo i costi totali degli impianti si abbassano.

Tutti i compressori e le stazioni d’aria compressa firmate Kaeser sono di qualità "Made in Germany", sono ideati per ottimizzare il risparmio energetico e realizzati con materiali resistenti che fanno diminuire le manutenzioni e ne aumentano la longevità.

Nell’ampio catalogo Kaeser sono presenti compressori a vite e a pistone, lubrificati e oil-free, raffreddati ad acqua e ad aria, quindi possono essere soddisfatte le esigenze sia del piccolo artigiano, sia del grande gruppo industriale.

Il contenimento dei consumi e la conseguente attenzione per l’ambiente sono parti fondamentali della mission di Kaeser che fornisce ai propri clienti sistemi di gestione computerizzati, come i già descritti Sigma Control 2 e Air Manager 4.0, e soluzioni per il recupero del calore.

I compressori a vite hanno rotori realizzati con il profilo Sigma che consente di risparmiare fino al 15% di energia rispetto ai profili tradizionali. Utilizzando cuscinetti volventi perfettamente tarati e di grandi dimensioni i gruppi vite possono lavorare per molti anni.

Kaeser mette a disposizione dei clienti: compressori a vite con raffreddamento a fluido, compressori a vite oil-free, pompe a vite per vuoto.

E’ inoltre disponibile anche un’ ampia gamma di compressori a pistoni che possono essere carrellati e stazionari.

Ma non è finita qui, c’è anche la possibilità di progettare e realizzare impianti completi, sia lubrificati, sia a secco.

Il funzionamento continuo ottimale di un compressore a pistoni è compreso tra il 60 e il 70%, quindi questi macchinari devono essere utilizzati da chi un fabbisogno di aria compressa non costante.

Oltre a compressori di grande qualità e a soluzioni intelligenti, Kaeser ha un servizio di assistenza globale.

In più di cento paesi al mondo ingegneri e i tecnici sono a disposizione dei clienti per la progettazione dei nuovi impianti e per risolvere in ogni momento le emergenze (h24 – 7 su 7).

Attraverso il Sigma Smart Air Kaeser sfrutta la manutenzione predittiva per rendere ancora più efficienti e performanti i propri impianti. Le informazioni riguardanti lo stato delle stazioni di aria compressa sono gestiti dal controller Sigma Air Manager 4.0 e inviate via ethernet al Sigma Network, così da dare risposte rapide ed evitare il blocco prolungato degli impianti.

Un efficiente servizio di assistenza consente di:

Il collegamento in rete globale del servizio assistenza Kaeser assicura la disponibilità a livello mondiale di tutti i servizi.