Anche e soprattutto in ambito navale è estremamente diffuso il principio di compressione volumetrica dell'aria. Il compressore a vite o rotativo rappresenta una tipologia fondamentale per generare aria di lavoro e per gli strumenti di bordo.

Esistono anche specifici problemi legati a queste macchine. Il più diffuso, in grado di generare disagi all'equipaggio, è quello dei guasti che si verificano a pieno carico, a causa di surriscaldamento del motore elettrico del compressore a vite.

La soluzione, introdotta dai marchi più affidabili - tra cui Kaeser - è quella di dotare i compressori navali di motori elettrici sovradimensionati, in modo da evitare ipotesi di eccessivo riscaldamento del motore e conseguenti interruzioni.

LEGGI ANCHE: "Compressori di ultima generazione per il settore navale"

Il principio di funzionamento dei compressori a vite o rotativi

Approfondendo l'analisi di queste macchine è bene tenere in considerazione la presenza sia di modelli a iniezione di liquido che di quelli oil free. Nei paragrafi successivi porremo la nostra attenzione sui primi.

Sono quasi 90 anni che a bordo delle imbarcazioni, così come in ambito industriale, si fa ricorso ai compressori volumetrici rotativi, in particolare attraverso la configurazione a doppia vite.

Queste macchine sono in grado di rispondere efficacemente all'esigenza di portate elevate in condizioni di pressione variabile, fornendo un flusso stabile di aria compressa.

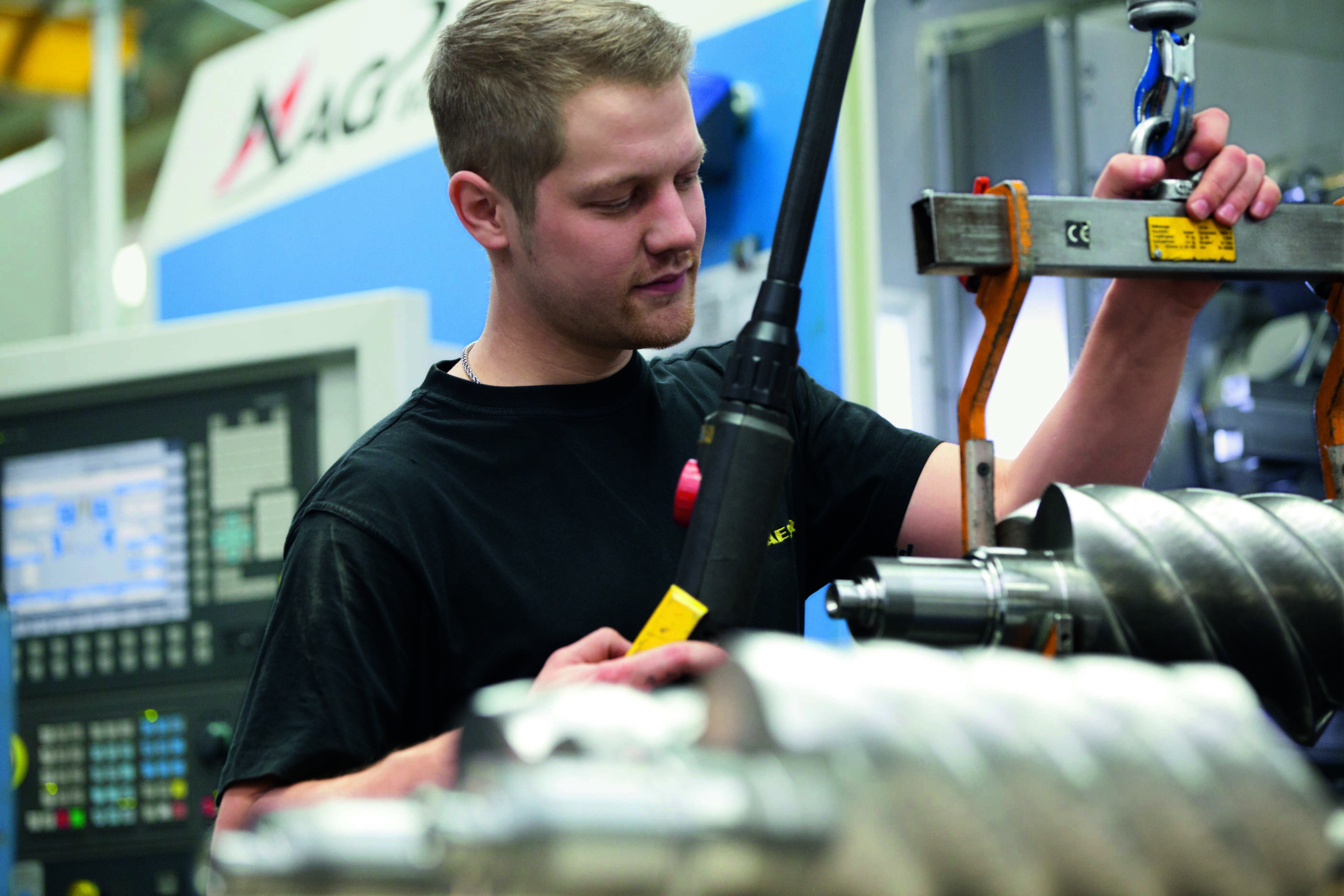

I compressori volumetrici rotativi si compongono di una vite doppia, vale a dire di un rotore femmina e di uno maschio che provvedono a far diminuire il volume compreso fra loro e l'alloggiamento, attraverso una rotazione in senso opposto.

Il rapporto di compressione dipende dalla lunghezza, dal passo della vite e dalla forma dello scarico. Il rapporto va adattato alla pressione di esercizio richiesta: in questo modo è possibile raggiungere la massima efficienza.

Tra le caratteristiche dei principali modelli di macchine spicca l'assenza di valvole e di altre forze che potrebbero generare sbilanciamenti. Un particolare a vantaggio della velocità dell'albero, in modo da fornire una portata significativa pur con dimensioni di macchina limitate.

I compressori a vite raffreddati a liquido

Analizzando i compressori a vite a iniezione di liquido, occorre notare che nella camera di compressione, ma talvolta anche all'interno dei cuscinetti del compressore, viene iniettato un liquido.

La funzione del liquido è duplice: permette infatti sia di raffreddare che di lubrificare le parti in movimento all'interno del compressore.

In questo modo l'aria è compressa all'interno del compressore e vengono ridotte in modo significativo le perdite verso l'ingresso.

Tra i liquidi usati per il raffreddamento e la lubrificazione ci sono principalmente l'olio, l'acqua e alcuni polimeri specifici. L'olio è sicuramente il liquido più utilizzato per le sue caratteristiche intrinseche.

I compressori a vite a iniezione di liquido consentono rapporti di compressione elevati; in un singolo stadio si possono raggiungere dalle 14 alle 17 bar, con un impiego energetico contenuto.

LEGGI ANCHE: "Raffreddamento ad acqua e raffreddamento ad aria dei compressori"

Compressori a vite utilizzati all'interno delle navi

I compressori a vite in uso nel settore navale possono presentare la variante raffreddate ad aria.

Un'ulteriore caratteristica presa in esame dalle società armatrici è quella del recupero di energia sotto forma di calore, da utilizzare a bordo nave, in base alla tipologia e alle dimensioni delle macchine.

I compressori fino a circa 90 KW possono essere forniti con essiccatore d’aria integrato, in modo da ottimizzare anche gli spazi, ma sono ancora molti i casi in cui l'essiccatore è accessorio al compressore.

Tra le caratteristiche più ricercate dai committenti c'è sicuramente la stabilità, in modo da richiedere intervalli di manutenzione prolungati che riducono l'assistenza al minimo.

Attenzione particolare viene riposta all'efficienza energetica dei singoli compressori a vite, dove a determinare i consumi sono una pluralità di variabili dal motorino di avviamento, al separatore d’olio, senza dimenticare il refrigeratore e il separatore dell’acqua.

Ultima, ma non certo per importanza, l'applicazione della tecnologia SCR (riduzione selettiva catalitica) in relazione alla riduzione delle emissioni di particolato rispettando, e alcune volte anticipando, le normative ambientali.

I sistemi di abbattimento delle emissioni a valle della camera di combustione risultano indispensabili per qualsiasi impianto. Oltre al trattenimento del particolato sono in grado di ridurre SOx e NOx.

.jpeg)

.jpg)

Lascia un commento