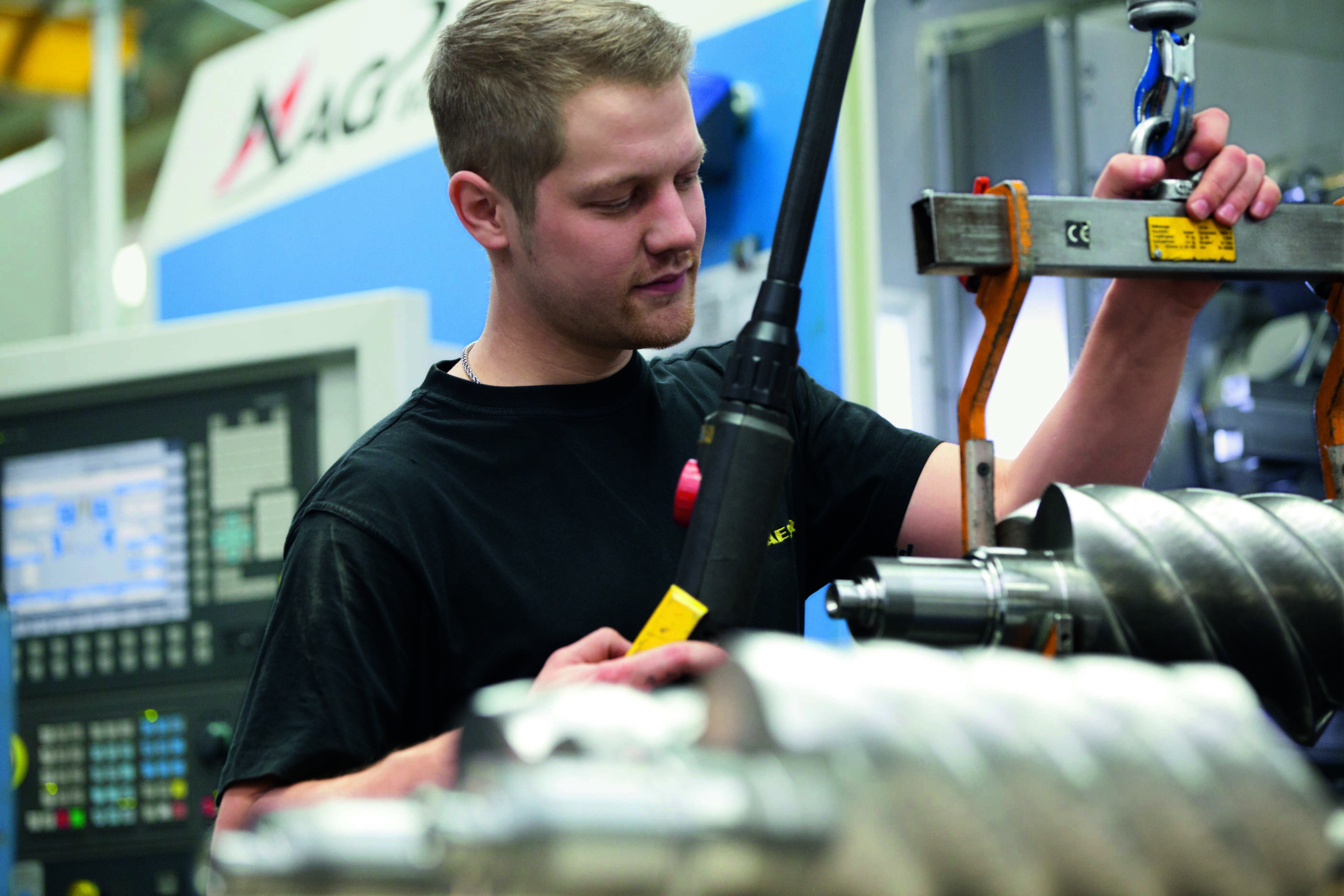

Ottimizzare gli impianti e razionalizzare le risorse è fondamentale per un'azienda manifatturiera come Metalprint, leader nello sviluppo, progettazione e produzione di componenti in ottone e alluminio.

Esploreremo dunque come Dario Margnini, Facilities, Maintenance & Sustainability Manager, e Paolo Viviani, Referente per gli Impianti, hanno affrontato la sfida di rinnovare la propria stazione di aria compressa in collaborazione con Kaeser, ottenendo significativi risparmi energetici e migliorando l'affidabilità del sistema..jpg?width=4000&height=2252&name=Metalprint_2024%20(46).jpg)

Metalprint: l'azienda

Metalprint viene fondata nel 1974, espandendosi progressivamente nel corso degli anni, introducendo nuove lavorazioni e ampliando le proprie capacità produttive.

Nel 2019 Metalprint entra a far parte di H.I.G. Capital ed oggi, oltre allo stabilimento di Calcinato, è stato integrato lo stabilimento di Colborne in Canada, specializzato nella lavorazione dell’alluminio utilizzando il forgiato proveniente da Calcinato, ampliando così le proprie capacità e le proprie conoscenze.

Metalprint è in grado di supportare il cliente fin dalle fasi iniziali, gestendo l’industrializzazione e la produzione di componenti per molteplici settori e mercati come automotive, motorbike, idropulitrici industriali, valvole per l’idrogeno, marine, e, più in generale, per molteplici macchine industriali.

Le lavorazioni impiegano macchine di elevata qualità e precisione totalmente automatizzate: se si considera il rilievo che hanno le macchine transfer in tali processi, risulta evidente come l’aria compressa assuma un ruolo essenziale per il corretto funzionamento dell’intero stabilimento.

Il revamping della stazione di aria compressa

La stazione di aria compressa dello stabilimento di Calcinato presentava macchine obsolete e non più efficienti, aggiunte in maniera disorganica e ridondante nel corso del tempo per far fronte alle crescenti esigenze produttive. Vi erano dunque due sale distinte che alimentavano separatamente gli anelli di distribuzione destinati rispettivamente allo stampaggio e alle lavorazioni.

Era dunque necessario razionalizzare e rinnovare la produzione di aria compressa, prefissandosi tre obiettivi principali:

- ridurre i consumi energetici, ovvero i costi e l’impatto ambientale

- rispettare le classi di purezza dell’aria compressa richieste

- progettare un sistema stabile, per garantire la continuità dei processi produttivi

Innanzitutto, gli specialisti Kaeser hanno effettuato un'analisi energetica ADA (Air Demand Analysis) per identificare l’esatto profilo della domanda di aria compressa ed il comportamento della stazione esistente, evidenziando inefficienze ed aspetti da migliorare.

Successivamente, mediante il report KESS (Kaeser Energy Saving System) sono state esplorate differenti simulazioni per selezionare la configurazione più efficiente, ovvero quella che avrebbe ridotto la potenza specifica richiesta per la produzione di aria compressa da 7,03 kW/(m3/min) a 5,73 kW/(m3/min): un risultato eccellente, confermato ad un anno dall’installazione delle nuove macchine.

Si tratta di un impianto composto da compressori a vite lubrificati, dove le precedenti unità sono state sostituite da tre DSDX 305, con potenza nominale del motore di 160 kW, responsabili di soddisfare la domanda di base, e da un FSD 575 SFC, dalla potenza nominale del motore di 315 kW dotato di inverter, per coprire i picchi della domanda di aria compressa naturalmente presenti in virtù dei processi produttivi impiegati.

È stato inserito anche un essiccatore a ciclo frigorifero SECOTEC TG 90, caratterizzato da un elevato risparmio energetico grazie alla tecnologia SECOPACK LS a massa termica.

.jpg?width=4624&height=2604&name=Metalprint_2024%20(19).jpg)

Inoltre, grazie all’introduzione del master controller Kaeser SIGMA AIR MANAGER 4.0 è stato possibile connettere le due stazioni di aria compressa che prima operavano separatamente e fare in modo che producano aria in sinergia, proprio come se si trattasse di una sala unica. In questo modo, i due anelli distributivi sono stati uniti ed il sistema risulta notevolmente più stabile ed efficiente nel raggiungere anche i punti di utilizzo più lontani. Il master controller SAM 4.0 semplifica notevolmente le attività di monitoraggio da remoto e la manutenzione, fornendo resoconti di performance e consumi e riducendo la necessità di personale che intervenga in loco sulle macchine.

Infine, gli specialisti Kaeser hanno fornito una consulenza mirata per migliorare e correggere l’impianto nel suo insieme. I canali di espulsione dell’aria di raffreddamento sono dunque stati isolati, poiché in un ambiente dall’altezza contenuta la lamiera dei canali rischia di irradiare calore nella sala, riscaldando così l’aria che viene aspirata dai compressori stessi. Il numero e la disposizione delle macchine all’interno delle sale è stato razionalizzato e ridotto, in modo che gli ambienti risultino più accessibili per i tecnici e vi sia un minore rischio di surriscaldamento dell’ambiente, per condizioni operative ottimali.

KAESER Rent: flessibilità senza pensieri

Le macchine dello stabilimento Metalprint sono state fornite tramite la formula Kaeser Rent, ovvero locazione operativa: si tratta di una soluzione estremamente flessibile, in grado di adattarsi alle esigenze produttive nel corso degli anni e di consentire un’agile gestione delle spese di investimento.

Il contratto prevede una rata fissa per tutti i 5 anni della sua durata, la quale include sia le macchine che manutenzione ordinaria e straordinaria, potendo quindi sempre contare sull’assistenza Kaeser per la risoluzione di qualsiasi problematica in tempi celeri.

Il ruolo strategico del recupero del calore

Le macchine impiegate nelle lavorazioni di alluminio e ottone devono mantenere costante la propria temperatura: nello stabilimento Metalprint, invece di generare calore appositamente per tale scopo, viene sfruttato il calore che può essere recuperato dai compressori mediante uno scambiatore di calore a piastre PTG integrato, il quale consente di sfruttare fino al 76% del consumo totale di energia assorbita dalla macchina per riscaldare acqua.

Inoltre, grazie al controller SIGMA CONTROL 2 e alle valvole ETM (Electronic Thermal Management) di cui è equipaggiato il circuito dell’olio, il processo viene regolato in modo dinamico in funzione delle esigenze di raffreddamento e di recupero del calore.

Kaeser e Metalprint, un impegno comune per l’ambiente

Grazie ad un’analisi dettagliata dei fabbisogni di aria compressa e all'implementazione di soluzioni all'avanguardia, Metalprint è riuscita a ottenere significativi risparmi energetici. Un successo che si traduce non solo in minori costi di gestione, bensì anche in un netto calo delle emissioni di CO2, essenziale per raggiungere gli obiettivi di sostenibilità prefissati.

Infatti, specialmente in processi produttivi energivori di tale rilievo, risulta essenziale una fornitura di aria compressa affidabile ed efficiente per garantire la continuità dei processi produttivi con il minor consumo energetico. Ancora una volta Kaeser è fiera di poter supportare realtà come Metalprint nel loro impegno a protezione delle risorse e dell’ambiente.

Ti potrebbe interessare anche:

Nuova serie SECOTEC TD: efficienza energetica per tutte le taglie

.jpeg)

.jpg)

Lascia un commento