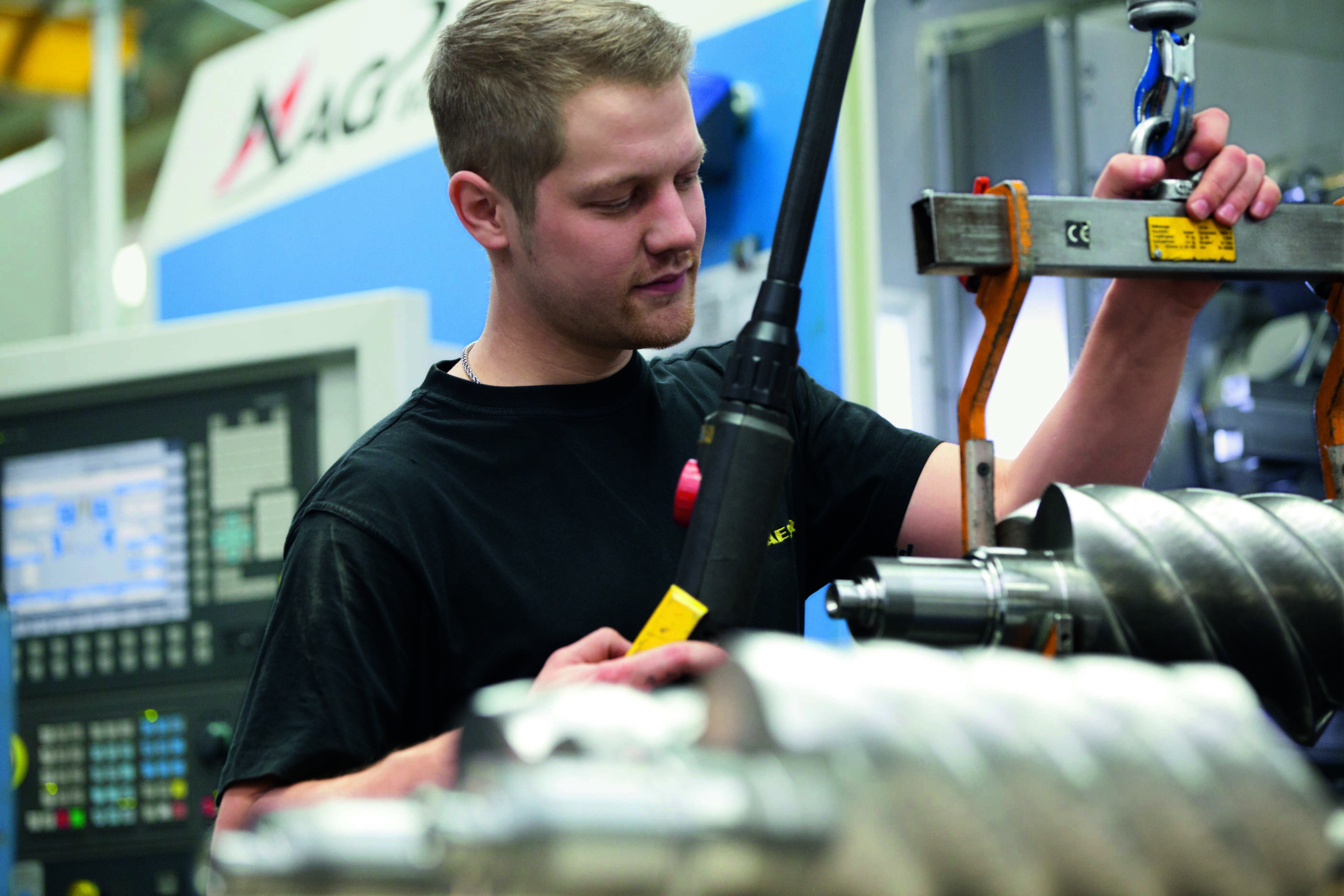

Da attività connessa alla riparazione e al ripristino delle condizioni di funzionamento, la manutenzione degli impianti di aria compressa nel corso degli anni, si è trasformata in un articolato sistema gestionale, orientato alla prevenzione del guasto e al miglioramento continuo.

Ciò che è certo è che la manutenzione, ad oggi, è molto differente a ciò che rappresentava soltanto pochi anni fa.

Esistono singoli fattori chiave su cui approfondire l'argomento, in particolare per ciò che attiene a conservazione, mantenimento e conduzione di un impianto.

La trasformazione della manutenzione, obiettivo di miglioramento continuo dei sistemi

L'importanza della manutenzione si rifà in maniera diretta al principio della gestione ottimale degli impianti, che, a sua volata, è un principio essenziale per raggiungere gli obiettivi produttivi della singola azienda, passando per la riduzione massima dei costi di produzione.

Potremmo dire che da attività operativa, relativa alla riparazione dei guasti e al ripristino delle condizioni di funzionamento delle macchine, la manutenzione rappresenta ora un:

“sistema complessivo di gestione basato su un mix di prevenzione delle problematiche tecniche e di miglioramento continuo del sistema.”

Un'evoluzione figlia di nuove mission e vision all'interno del panorama aziendale, supportate dalle moderne tecnologie attuate dalle principali realtà nel campo della produzione e assistenza degli impianti di aria compressa.

LEGGI ANCHE: "Progetto ESI Europe: tutela di chi investe in efficienza energetica"

La suddivisione delle attività di manutenzione

Prendendo in esame le diverse attività manutentive si potrebbe teoricamente suddividere queste in aree differenti in rapporto a due variabili, manutenzione effettuata in base

1) alla fase del ciclo di vita della macchina

2) a seconda del grado di proattività conseguente alla manutenzione stessa.

Da questa suddivisione può derivare la nuova linea identificativa della moderna manutenzione degli impianti di aria compressa.

Il compito della manutenzione è, da sempre, quello di agire in modo pianificato e integrato, lungo tutto il ciclo di vita di una macchina, partendo dalla fase progettuale dell'impianto fino alla sostituzione delle relative apparecchiature.

Gli obiettivi interni a questo processo riguardano:

- il miglioramento continuo delle prestazioni;

- il contenimento dei costi degli interventi.

Al di là degli aspetti tecnologici e operativi, su cui si concentrava l'attenzione fino a pochi anni fa, emerge il lato gestionale attinente ai servizi di manutenzione.

Il percorso di evoluzione del concetto di manutenzione degli impianti di aria compressa

Proprio la sperimentazione di questi concetti ha portato, nel corso degli ultimi anni, al passaggio da un tipo di manutenzione caratterizzata da interventi di pura riparazione dei guasti, alla manutenzione preventiva, tesa a scongiurare i fermi macchina, a mantenere elevati gli standard di sicurezza, a ridurre i consumi e a incrementare il livello di sicurezza degli stessi impianti.

LEGGI ANCHE: "Trend del momento sul monitoraggio e la manutenzione predittiva"

Ma si è arrivati pure al successivo superamento della prima tipologia di manutenzione preventiva: dai primi piani che pianificavano interventi ciclici siamo giunti allo sviluppo delle c.d. tecniche di manutenzione su condizione.

La differenza non è di poco conto: la normale manutenzione preventiva fa sì che vengano predisposti dei cicli temporali e/o di funzionamento, con interventi pianificati in prossimità della scadenza di questi cicli.

Si tratta per lo più di un tipo di manutenzione abbastanza dispendiosa per le aziende dal punto di vista economico.

Inoltre, i risultati risultano spesso non ottimali, dal momento che non è possibile definire in maniera precisa i cicli temporali o di funzionamento dei componenti delle macchine e, di conseguenza, in grado di scongiurare i guasti.

La nascita della manutenzione predittiva

Il passaggio da manutenzione preventiva semplice a quella su condizione o predittiva ha permesso di migliorare vari aspetti.

Innanzitutto, occorre precisare che la manutenzione predittiva prevede l’analisi di segnali, conosciuti dai tecnici come “segnali deboli”, provenienti dalle macchine e di fondamentale importanza per chi li sa decifrare.

A lato pratico, non vengono più effettuati degli interventi di manutenzione sulla base di cicli prestabiliti, ma semplici ispezioni, durante le quali vengono rilevati questi segnali e viene valutato quando questi oltrepassano i limiti soglia prestabiliti.

LEGGI ANCHE: "Industria 4.0 e manutenzione preventiva: le soluzioni più efficaci"

In questi casi, i tecnici incaricati compiono interventi di manutenzione veri e propri, necessari a ripristinare le condizioni di funzionamento ottimale di compressori e altre macchine collegati.

I segnali possono essere:

- elettrici,

- acustici,

- di temperatura,

- di altro tipo.

Questi, però, rappresentano sempre un sintomo di possibile malfunzionamento di una parte della macchina per degrado o di usura.

Intervenire in questo modo è fondamentale per aumentare il ciclo di vita degli impianti, oltre a massimizzare l'efficienza del sistema.

In poche parole, rappresenta presente e futuro della manutenzione.

.jpeg)

.jpg)

Lascia un commento